刘智广1 ,李芳2

(1.新疆油田油气储运公司,新疆 克拉玛依 834000;2.东北石油大学,黑龙江 大庆163318)

摘 要:针对大庆油田天然气分公司北压浅冷装置中3台4RDS型往复式压缩机级间冷却器存在着严重的内漏问题,结合现场情况对该冷却器进行了结构分析,找出了冷却器内漏的原因并提出解决问题的建议,减少装置以后再出现类似情况的可能性,以保证装置正常运行。

关键词:冷却器;内漏;结构分析

1、概述

大庆天然气分公司北压浅冷装置的3台4RDSB-3压缩机,于2001年12月23日投产运行。该压缩机的一级、二级级间冷却器是立式浮头式波纹管冷却器,该冷却器波纹管与管板连接采用胀管连接,经过投产以来的运行发现,机组的级间冷却器频繁发生内漏,全部用堵管的方法解决,截止到9月25日,共堵死了7根管,尤其自9月12日至9月25日,三台机组接连发生三次内漏,严重影响机组的安全平稳运行。因此,必须对三台压缩机级间冷却器内部结构进行技术改造,解决其内漏问题,以保障三台压缩机组的安全平稳运行。

2、关于冷却器的结构说明

浮头式冷却器简图如图1所示

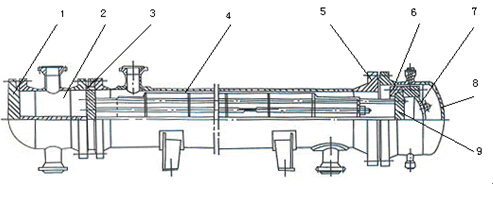

1. 盲板 2.管箱 3.垫片 4.壳体 5.外头盖法兰 6.勾圈法兰 7.浮头盖 8.外头盖 9.管板

图1 浮头式冷却器简图浮头式冷却器管束的一端装有可以移动的管板和浮头。当流体温度较高,管束受热膨胀时可以在壳内自由伸缩,壳体和管束之间不会因温差产生热胀的不同而出现损坏,浮头本身起到补偿作用。

盲板即为中间不带孔的法兰的法兰盖,起到隔离、切断的作用,密封性较好。管箱是冷却器一端用来分配流体和配置管程数的部件。浮头包括活动管板、浮头盖以及相连接的其他零件。常用结构是浮头盖法兰直接和勾圈法兰用螺钉拧紧,使浮头盖法兰和管板密封结合。管板的作用是用来排布换热管,并起着分隔管程、壳程空间的作用,避免冷、热流体混合。

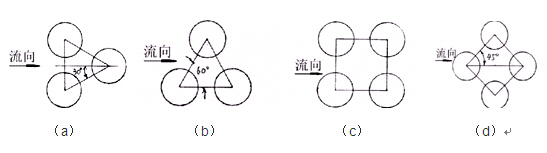

管子在管板上的排列有4种,如下图所示,有正三角形排列(排列角为30°);转角正三角形排列(排列角为60°);正方形排列(排列角为90°);转角正方形排列(排列角为45°)。用的最普遍的排列方式为正三角形排列,因为可以在同样的面积上排列最多的管束,但管外不容易清洗,所以如果壳程流体容易结垢则应该采用正方形与转角正方形排列管束,以便于清洗管子外表面。

图2 管子的排列方式

3、管子在管板的固定

管子在管板上的固定,如果连接不严,就会产生泄漏。胀管是目前最通用的一种固定方法,它是利用胀管器,使伸到管孔中的管子端部直径扩大产生塑性变形,而管板只达到弹性变形,因而胀管后管板与管子间就产生一定的挤压力,紧紧地贴在一起,达到密封紧固连接的目的。图4表示了胀管前(图a)和胀管后(图b)管径的增大和受力情况。

a) 胀管前 b) 胀管后

图3 胀管前后示意图

采用胀接时,管板硬度应比管端硬度高,以保证胀接质量。这样可免除在胀接时管板孔产生塑性变形,影响胀接的紧密性。当达不到这个要求时,可将管端进行退火处理,降低硬度后再进行胀接。

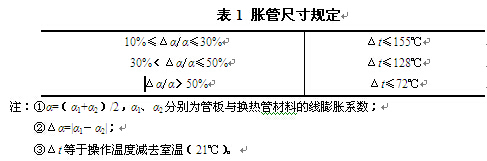

胀接一半用在换热管为碳素钢、管板为碳素钢或低合金钢,设计压力不超过4MPa,设计温度在350℃以下,且无特殊要求的场合。同时Δα/α和Δt必须符合表1的规定。

换热器在管板内的胀接长度L取下列三者中最小值,即

(1) 两倍的换热管外径;

(2) 50mm;

(3) 管板厚度减去3mm。

同时,胀管部分不得伸出管板壳程侧表面以外。

4、级间冷却器内漏原因分析

北压浅冷装置所处理的物料为天然气,日处理量为50万立方米,采用丙烷制冷。冷却器内物料走管程,丙烷走壳程,级间冷却器外观如图2所示。

自投产以来,3台机组的6台级间冷却器中有4台共发生了5次内漏,仅9月份级间冷却器就出现3次内漏。根据现场管子内漏情况(见图3)初步断定冷却器内漏是管束波纹管和管板胀接质量差造成的。从现场采集的振动数据来看,除1#压缩机二级冷却器轴向振动烈度达到10.8mm/s外,其余所有数据均在10以下,而根据GB87-7777往复压缩机振动标准,对于4RDSB-3这种对称平衡型往复压缩机,其振动烈度许用范围为小于18mm/s,说明冷却器振动并不超标。结合现场情况及物料流量等进一步分析,发现现场的气流脉动很高,对管束冲击很大,而级间冷却器的设计并不太适合这种高频脉动气流冲击的现场条件。冷却器的管束穿管的管壁薄,材质疲劳强度低,折流板的约束刚度不够及折流板管孔与穿管的间隙大,因此当这种冲击达到一定的限度,个别管的最薄弱处或受疲劳应力最大处便发生疲劳断裂而泄漏。

图4 级间冷却器 图5 泄漏的级间冷却器管束

5、设计建议

由上述内容可知,要彻底解决级间冷却器的内漏问题,必须对其内部结构及管束材质强度等方面进行改造,下面我仅就此提出一些建议。

(1)前面提到为了便于清洗管子外表面,管束一般采用正方形或转角正方形排列,而由于本压缩机组壳程流体为丙烷气体,若采用转角正方形排列则会很容易发生声振,使机器运行中的噪声加大,所以建议采用间距比较大的正三角形排列。

(2)管子间距P应大于等于管子外径d0的1.25倍。才能保证胀管时管板的刚度。

(3)为减少管子振动可采用以下方法:提高管束的最低固有频率,防止共振;降低壳程横流速度到流体弹性不稳定临界值以下;不同折流板或桥体的结构型式;减小管束入口流体速度。

(4)设计时要做到的:增大折流板的厚度,减小管子与折流板管孔的间隙;管子与折流板材料要搭配,波纹管材料用不锈钢316,折流板材料硬度应比管子材料硬度高;加大管壁厚度;在临界区用刚度较大的管子。

波纹管冷却器是现在很多装置常用的冷却器,本文针对其内漏问题进行了简单的分析,并提出一些建议,有着一定的现实意义。

参考文献:

[1] 陈国理.压力容器及化工设备[M].广州:华南理工大学出版社,1989.

[2] 沈庆根.化工机器故障诊断技术[M].杭州:浙江大学出版社,1994.

[3崔天生。压缩机的安装维护u影故障分析[M].西安:西安交通大学出版社,1993.

[4]王迪生,样乐之.活塞式压缩机结构[M].北京:机械工业出版社,1990.

[5]王宇.往复式压缩机故障诊断及关键部件的失效行为分析[D].中南大学,2007