重整预加氢氢气压缩机缸套磨损原因分析及解决措施

陈凯,邵合生,王涛,李婷莉

中国石油独山子石化分公司炼油厂钳工车间,新疆独山子,833600

摘 要:本文针对重整装置预加氢氢气压缩机缸套磨损的现象,通过对该压缩机十字头中心与滑道中心数据偏差校核,及对该压缩机活塞环、支撑环及气缸缸套材质分析,确定气缸缸套磨损的原因,提出对应的解决措施,使用液氮安装气缸缸套,为同类型压缩机检修提供经验共享。

关键词:气缸缸套;磨损;材质;液氮安装

1引言

独山子石化公司炼油厂重整装置预加氢氢气压缩机设备型号:DW-41/(11-31)-X,机组类型为往复活塞式水平对置平衡型压缩机,制造厂家为无锡压缩机股份有限公司,是公司级关键设备,该压缩机为2007年9月重整装置改造新安装机组,共安装两台。2009年4月,对其中一台压缩机C-202A进行中修,拆检发现该机组东侧缸缸套有磨损,原气缸内径尺寸为Φ420mm,现场实际测量尺寸为Φ420.80,磨损量为0.80mm超过检修规程≯0.50mm要求,从日常监测数据来看机组运行正常,能够满足生产需求,经研究决定订购缸套配件到货后2011年8月利用装置停工大修期间,对该机组的缸套进行更换。下面对故障发生的具体原因、检修的过程及解决措施重点进行讨论。

2存在问题

2011年8月,按照检修计划对重整两台压缩机C-202/A、B进行大修,测量数据如下:

表1.C-202/A、B东西缸检修过程测量数据

表1.C-202/A、B东西缸检修过程测量数据

|

测量部位

设备名称

|

活塞环与活塞安装配合侧隙

|

气缸内径测量尺寸

|

|

|

C-202A

|

东侧缸

|

2.1-8.5mm

|

Φ423.10mm

|

|

西侧缸

|

2.0-3.5mm

|

Φ420.80mm

|

|

|

C-202B

|

东侧缸

|

2.0-5.5mm

|

Φ423.05mm

|

|

西侧缸

|

1.8-2.8mm

|

Φ420.17mm

|

|

|

《往复压缩机维护检修规程》SHS01020-2004标准

|

0.27mm—0.36mm

|

缸套磨损≯0.50mm需进行镗缸或更换气缸套

|

|

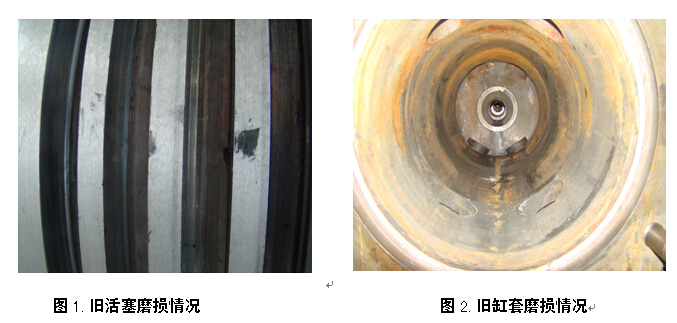

从表1中可以看出,重整C-202A、B东侧缸和西侧缸的活塞环与活塞的安装配合侧隙值均超过标准值,按照规程要求活塞环与活塞的安装配合侧隙应为0.27—0.36mm,现场实物图如(图1)所示,两台压缩机的活塞均有不同程度的磨损,活塞环及支撑环检查完好,活塞已经不能满足生产需要,必须对活塞进行更换。同时重整C-202A东侧缸和C-202B东侧缸缸套磨损也比较严重,两台压缩机汽缸内径均为Φ420mm,从图表一可知,重整C-202A东侧缸缸套的磨损量为3.1mm,C-202B东侧缸的缸套磨损量为3.05mm,均超过标准值要求,不能满足生产需要,必须更换缸套。2台压缩机西侧缸的磨损量分别为0.10mm、0.17mm,数值在标准范围内,实际满足生产需求,不需要更换缸套。现场实物图如(图2)所示:

3 故障原因分析

3.1 活塞环、支撑环材质

重整C-202压缩机所用的活塞环、支撑环材质均为填充四氟乙烯(PT-FE),填充PT-FE的摩擦学性能随温度而变化,其中石墨能使PTFE基材料的摩擦系数减小,虽然本身耐磨性变差,但是对偶面磨损极小,通过与厂家沟通分析认为该压缩机所用的活塞环及支撑环材料中石墨比重偏少,摩擦系数较大,造成在实际运行过程中对活塞及缸套磨损,从现场实际情况来看,该压缩机两侧活塞磨损比较严重,东侧缸气缸缸套有磨损,但是西侧缸缸套并没有磨损,因此活塞环、支撑环的材质强度过高是造成活塞磨损的主要原因,并不是压缩机缸套磨损的要因。

3.2 活塞、气缸缸套材质

该压缩机活塞及缸套的材质分别为普通铸铝和球墨铸铁,该压缩机的活塞为双作用活塞,与同类型压缩机运行工况比较,一般铸铝材质的活塞能够满足生产需求,缸套的材质球墨铸铁,是根据工艺工况要求而设计使用的材料。从现场拆检来看,压缩机东侧缸缸内径均有磨损,但是西侧缸没有磨损,因此可以得出结论气缸缸套的材质能够满足生产需求。

3.3 压缩机缸头的水平度

压缩机缸头的水平度实为压缩机初期安装的测量数据,该数据决定压缩机活塞杆的跳动,如果缸头偏高就会造成活塞组件在实际运行过程中跳动比较大,运行轨迹为上扬的斜线,长周期运行后必然会造压缩机缸套的磨损,通过用合像水平仪核实两台压缩机东侧缸的水平均不符合要求,分析认为缸头水平度的偏差是造成压缩机缸套磨损的原因之一,具体数值如表2所示:

表2.C-202/A、B东西缸头水平度

表2.C-202/A、B东西缸头水平度

|

测量值

测量部位

|

现场实际测量值

|

|

|

C-202A

|

东侧缸缸头水平度

|

0.53mm/m

|

|

西侧缸缸头水平度

|

0.02mm/m

|

|

|

十字头滑道水平度

|

0.01mm/m

|

|

|

C-202B

|

东侧缸缸头水平度

|

0.20mm/m

|

|

西侧缸缸头水平度

|

0.04mm/m

|

|

|

十字头滑道水平度

|

0.01mm/m

|

|

|

检修规程要求标准值:

|

≤0.05mm/m

|

|

3.4 十字头滑道中心与缸头中心同轴度

十字头滑道中心与气缸缸头中心的同轴度如果偏差过大同样会造成活塞组件在实际运行过程中跳动过大,通过使用激光孔对孔对中仪器对两台压缩机四个缸体的中心数据进行测量:C-202A东侧缸为0.10mm,西侧缸为0.06mm;C-202B东侧缸为0.08mm,西侧缸为0.08mm,排除测量误差,检修规程要求≤0.10mm,以上数据是符合要求的,活塞组件实际的运行状态是满足生产需求的,并没有造成压缩机缸套磨损。

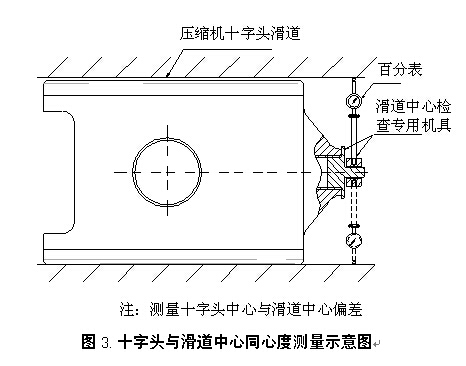

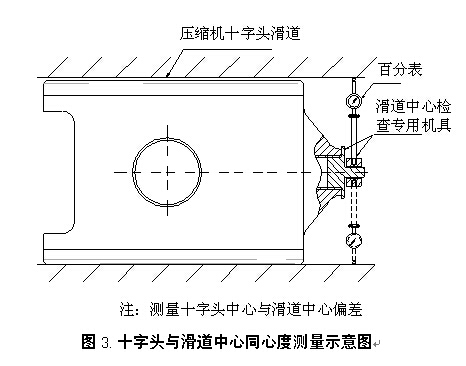

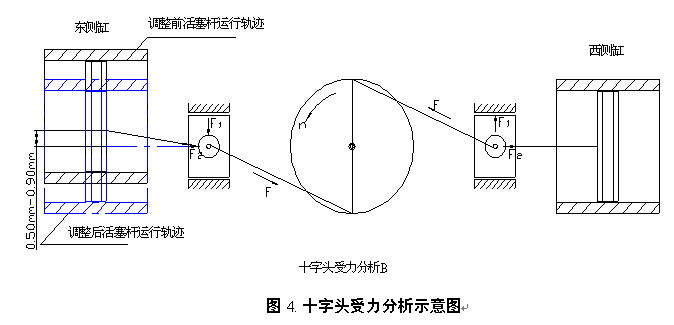

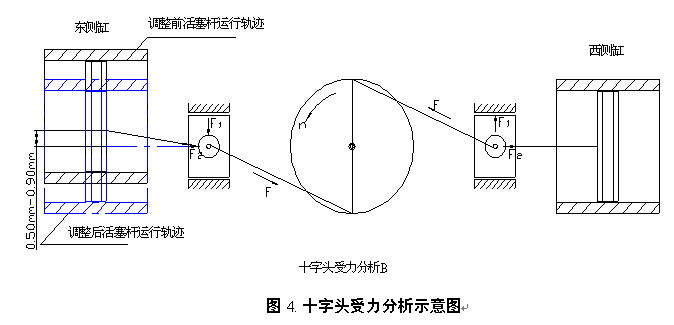

3.5 十字头滑道中心与十字头中心同心度

十字头滑道中心与十字头中心同心度,根据其受力方向的不同,数值有不同的要求,一般对于十字头受力向下的一侧,十字头中心要比滑道中心高0.10mm-0.15mm,主要保证在实际运行过程中考虑到滑道会有磨损,通过高度的调整使得活塞杆的实际运行轨迹向着平稳的方向发展,有利于机组长周期运行,如果同心度偏差过大必然会造成活塞组件在实际运转过程中跳动过大,活塞组件的使用寿命会降低、机组缸头振动大、及缸套磨损等,该压缩机十字头滑道的尺寸为¢580mm,通过塞尺测量十字头与滑道间隙数值如表3所示:

表3. C-202/A、B东西缸十字头与滑道间隙

表3. C-202/A、B东西缸十字头与滑道间隙

|

测量数据名称

测量部位

|

十字头与滑道间隙

|

十字头滑道中心与十字头中心偏差

|

|

|

C-202A

|

东侧缸

|

0.70 mm

|

0.50

|

|

西侧缸

|

0.75mm

|

0.45

|

|

|

C-202B

|

东侧缸

|

0.70mm

|

0.90

|

|

西侧缸

|

0.65mm

|

0.50

|

|

|

该压缩机技术要求标准数值:

|

0.40mm-0.70mm

|

0.10mm-0.15mm

|

|

测量十字头滑道中心与十字头中心同心度必须使用专用工具测量,专用工具如(图3)所示,利用十字头端面的丝扣连接制作圆盘与十字头连接,在圆盘上连接导杆,将百分表连接在导杆顶部,首先将百分表表针放在十字头滑道上部或下部调零,旋转导杆使得百分表到十字头滑道额下部或上部,读出数值除以2即为,十字头滑道中心与十字头中心的同心度偏差,现场实际测量数值如表3所示.

通过测量2台压缩机东侧缸均有不同程度的偏差, 经过讨论分析,该压缩机非驱动端看去压缩机为逆时针旋转,受力分析图如图4所示,也就是东侧缸十字头受力向下,西侧缸十字头受力向上,西侧缸十字头的工作面为滑道的上方,排除0.70的间隙,在实际的运行过程中,西测滑道中心与十字头中心可以认为几乎同心,但东侧缸的十字头受力方向向下,工作面为滑道下方,也就是十字头中心低于滑道中心较大,这样就造成活塞的实际运行轨迹是上扬的曲线,长时间的工作必然会造成压缩机缸套的磨损。

3.解决措施

3.1 材料的选择

通过与厂家联系,我们决定根据目前重整C-202压缩机组运行的实际工况,改变活塞环与支撑环的材质,增加填充四氟乙烯中的石墨比重,减少摩擦系数,从而提高活塞及缸套的使用寿命。对磨损的活塞进行更换,活塞材质为铸铝,两台压缩机的东侧缸缸套均不能满足生产需求必须进行更换,缸套材质选择为球墨铸铁,从现场对比情况来看,机组原来使用的活塞与缸套材质均能满足生产需求,不需要改变材质。

3.2 缸头水平度和十字头滑道中心与十字头中心同心度的调整

由表二数据可知,两台压缩机东侧缸缸头水平均偏高,经过讨论决定对两台压缩机缸头支撑进行车削,各车削了1mm,整改后安装测量两台压缩机缸头数据分别为,C-202A为0.08mm,C-202B为0.07mm,符合检修规程0.05mm/m。由表三可知两台压缩机的东西侧缸十字头滑道中心与十字头中心同心度均偏差较大,结合上述受力分析,西侧缸不需要进行调整,只需对东侧缸进行调整就可以,在不影响十字头滑道与十字头间隙的情况下,去掉上滑履的垫子,加到下滑履上,这样问题就得到了解决,调整后测量数据为0.01-0.05mm。

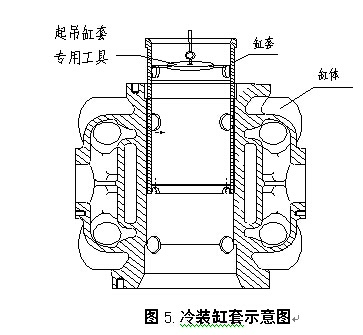

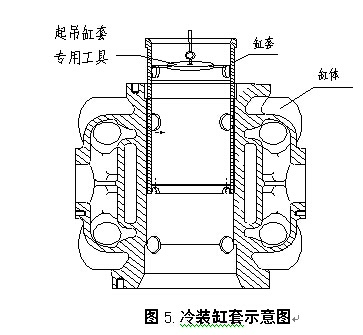

3.3 更换气缸缸套

该压缩机的缸体为铸造结构,型体复杂、厚度不均,如图五所示,其缸套基本上是一个多孔的薄壁圆筒,厚度相对均匀,从实际具备的技术手段出发,决定采用温差法,使用液氮冷却缸套,间隙装配新缸套,而已损坏的缸套采用镗削将其去除。厂家图纸提供缸套过盈量为0.10mm,缸套安装必须保证一定的安装间隙,我们选择间隙控制在0.5mm,选择液氨做为冷却剂,因为液氮的温度为-196度,缸套在液氮中冷却,理论收缩量经过计算为:

&=Da(t2-t1)

=D1.1×0.00001×(-196-30)

=460×1.1×0.00001×(-196-30) (1)

=1.14356mm

式中

&—总收缩量

D—配合直径,取460mm

a—线膨胀系数,

对钢为1.1×10-5/℃,t1为环境温度,取30℃(在夏季),t2为液氮冷却温度取-196℃。从式(1)计算结果可知,在液氮冷却后,缸套直径的收缩量远远大于装配时要求的间隙。因此符合实际要求。

按照包容件的壁厚确定冷却时间,对于钢和铸铁,一般为1mm壁厚需要1分钟的冷却时间,这次用-196℃的液氮冷却壁厚为20mm的缸套,约20min,应该将新的缸套在液氮中侵泡20min后,使用16t吊车将缸套从液氮中取出,如图5所示。使用外径千分尺测量缸套外径,同时使用红外线测温仪测量缸套外壁的温度,达到要求后,进行安装。安装后使用压紧夹具将缸套上紧,待缸套温度恢复到常温后,松开夹具,再测量缸套的内壁尺寸是否符和要求。通过上述方法缸套一次性安装到位,测量安装后的汽缸内径尺寸均达到要求。

采用这种方法应该注意:

(1)施工前必须仔细清理装配面上的各种污迹、毛刺或锈斑

(2)作业时,只允许使用木锤敲击缸套

(3)数据的测量非常关键,一定要在作业前和恢复至常温后,仔细、严格的测量装配面的各部尺寸,在冷却后测量某些标志点的上述数据,以确定计算值的精确度,如发现偏差,应立即停止作业。

(4)因为散热和温升比较快,因而装配作业时间非常短,要求操作者要经过反复演练,技术娴熟,保证一次精确对位,作业人员要着放冷工装及工器具。

4.结束语

影响压缩机气缸缸套磨损的原因是多种多样的,必须根据现场的实际情况及大量的数据测量分析从而判断出故障的原因,此次压缩机缸头水平度和十字头滑道中心与十字头中心同心度的数据偏差是造成缸套磨损的主要原因。文章中提到的十字头滑道中心与十字头中心同心度测量方法及气缸缸套更换的经验,希望能够给同类型机组的检修提供借鉴。

参考文献

[1] 郁永章等.压缩机工程手册.北京:中国石化出版社.

[2] 朱黎江.金属材料与热处理.北京:北京理工大学出版社.

[3] 安定纲.往复式压缩机技术问答.北京:中国石化出版社